Thành phần hóa học của cát gốm chủ yếu là Al2O3 và SiO2, và pha khoáng của cát gốm chủ yếu là pha corundum và pha mullite, cũng như một lượng nhỏ pha vô định hình.Độ khúc xạ của cát gốm thường lớn hơn 1800 ° C, và nó là vật liệu chịu lửa nhôm-silicon có độ cứng cao.

Đặc điểm của cát gốm sứ

● Độ khúc xạ cao;

● Hệ số giãn nở nhiệt nhỏ;

● Độ dẫn nhiệt cao;

● Hình dạng gần giống hình cầu, hệ số góc nhỏ, tính lưu động tốt và khả năng nén chặt;

● Bề mặt nhẵn bóng, không rạn nứt, không mấp mô;

● Vật liệu trung tính, phù hợp với các vật liệu kim loại đúc khác nhau;

● Các hạt có độ bền cao và không dễ bị phá vỡ;

● Phạm vi kích thước hạt rộng và việc trộn có thể được tùy chỉnh theo yêu cầu của quy trình.

Ứng dụng của cát gốm trong đúc động cơ

1. Sử dụng cát gốm để giải quyết các tĩnh mạch, dính cát, vỡ lõi và biến dạng lõi cát của đầu xi lanh gang

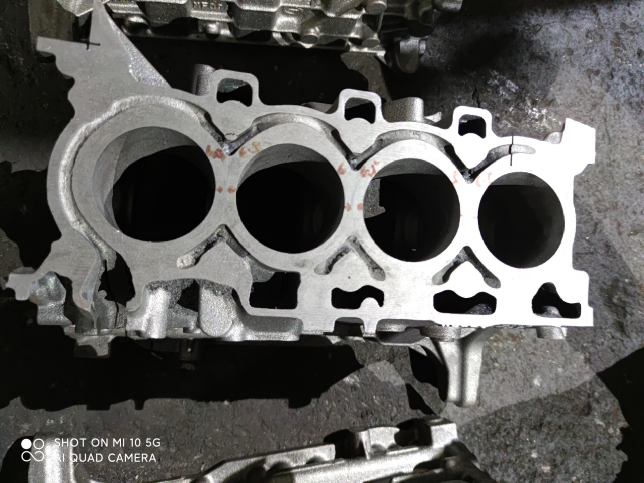

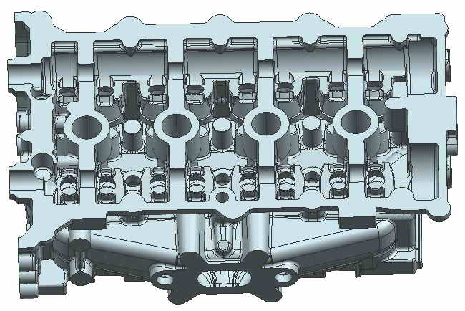

● Khối xi lanh và đầu xi lanh là vật đúc quan trọng nhất của động cơ

● Hình dạng của khoang bên trong rất phức tạp và yêu cầu cao về độ chính xác về kích thước và độ sạch của khoang bên trong.

● Lô lớn

Để đảm bảo hiệu quả sản xuất và chất lượng sản phẩm,

● Dây chuyền sản xuất dây chuyền lắp ráp cát xanh (chủ yếu là dây chuyền tạo kiểu thủy tĩnh) thường được sử dụng.

● Lõi cát thường sử dụng quy trình hộp lạnh và cát phủ nhựa (lõi vỏ), và một số lõi cát sử dụng quy trình hộp nóng.

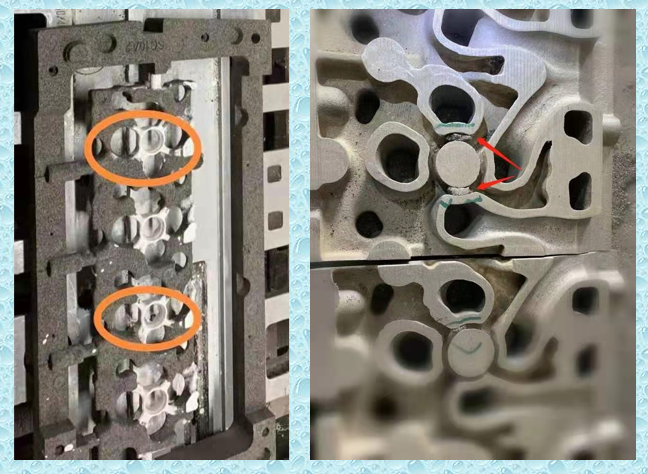

● Do hình dạng phức tạp của lõi cát của khối xi lanh và đầu đúc, một số lõi cát có diện tích mặt cắt ngang nhỏ, phần mỏng nhất của một số khối xi lanh và lõi áo nước đầu xi lanh chỉ là 3-3,5mm, và đầu ra của cát hẹp, lõi cát sau khi đúc được bao quanh bởi sắt nóng chảy ở nhiệt độ cao trong một thời gian dài, rất khó để làm sạch cát và cần có thiết bị làm sạch đặc biệt, v.v. Trước đây, tất cả cát silic đều được sử dụng trong quá trình đúc sản xuất, gây ra các vấn đề về tĩnh mạch và cát dính trong áo nước đúc của khối xi lanh và đầu xi lanh.Biến dạng lõi và các vấn đề về lõi bị vỡ là rất phổ biến và khó giải quyết.

Để giải quyết những vấn đề đó, bắt đầu từ khoảng năm 2010, một số công ty đúc động cơ nổi tiếng trong nước như FAW, Weichai, Shangchai, Shanxi Xinke, v.v. đã bắt đầu nghiên cứu và thử nghiệm ứng dụng cát gốm để sản xuất khối xi lanh, áo nước đầu xi lanh, và đường dẫn dầu.Các lõi cát bằng nhau loại bỏ hoặc giảm các khuyết tật một cách hiệu quả như thiêu kết khoang bên trong, dính cát, biến dạng lõi cát và lõi bị hỏng.

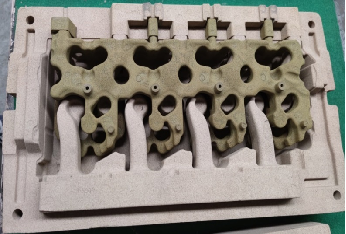

Hình ảnh theo dõi được làm bằng cát gốm với quy trình hộp lạnh.

Kể từ đó, cát chà hỗn hợp cát gốm đã dần dần được thúc đẩy trong các quy trình hộp lạnh và hộp nóng, đồng thời được áp dụng cho lõi áo khoác nước đầu xi lanh.Nó đã được sản xuất ổn định trong hơn 6 năm.Cách sử dụng hiện tại của lõi cát hộp lạnh là: theo hình dạng và kích thước của lõi cát, lượng cát gốm được thêm vào là 30% -50%, tổng lượng nhựa được thêm vào là 1,2% -1,8% và độ bền kéo là 2,2-2,7 MPa.(Dữ liệu kiểm tra mẫu trong phòng thí nghiệm)

Bản tóm tắt

Khối xi lanh và các bộ phận gang đầu chứa nhiều cấu trúc khoang bên trong hẹp và nhiệt độ rót thường nằm trong khoảng 1440-1500 ° C.Phần thành mỏng của lõi cát dễ dàng bị thiêu kết dưới tác động của sắt nóng chảy ở nhiệt độ cao, chẳng hạn như sắt nóng chảy xâm nhập vào lõi cát, hoặc tạo ra phản ứng giao diện để tạo thành cát dính.Độ khúc xạ của cát gốm lớn hơn 1800 ° C, trong khi đó, mật độ thực của cát gốm tương đối cao, động năng của các hạt cát có cùng đường kính và tốc độ gấp 1,28 lần so với các hạt cát silic khi bắn cát, có thể tăng mật độ lõi cát.

Những ưu điểm này là lý do tại sao việc sử dụng cát gốm có thể giải quyết vấn đề dính cát trong khoang bên trong của vật đúc đầu xi lanh.

Áo nước, các bộ phận nạp và xả của khối xi lanh và đầu xi lanh thường có khuyết tật đường gân.Một số lượng lớn các nghiên cứu và thực hành đúc đã chỉ ra rằng nguyên nhân gốc rễ của các khuyết tật trên bề mặt vật đúc là do sự giãn nở thay đổi pha của cát silic, gây ra ứng suất nhiệt dẫn đến các vết nứt trên bề mặt lõi cát, gây ra hiện tượng nóng chảy sắt. để thâm nhập vào các vết nứt, xu hướng của các tĩnh mạch lớn hơn, đặc biệt là trong quy trình hộp lạnh.Trên thực tế, tốc độ giãn nở nhiệt của cát silic cao tới 1,5%, trong khi tốc độ giãn nở nhiệt của cát gốm chỉ là 0,13% (nung ở 1000°C trong 10 phút).Khả năng nứt rất nhỏ ở những chỗ trên bề mặt lõi cát do ứng suất giãn nở nhiệt.Việc sử dụng cát gốm trong lõi cát của khối xi lanh và đầu xi lanh hiện là một giải pháp đơn giản và hiệu quả cho vấn đề tĩnh mạch.

Lõi cát áo nước đầu xi lanh dài và hẹp và lõi cát kênh dầu xi lanh phức tạp, có thành mỏng, đòi hỏi cường độ cao (bao gồm cả độ bền nhiệt độ cao) và độ dẻo dai, đồng thời cần kiểm soát quá trình tạo khí của cát lõi.Theo truyền thống, quá trình tráng cát chủ yếu được sử dụng.Việc sử dụng cát gốm làm giảm lượng nhựa và đạt được hiệu quả của độ bền cao và tạo khí thấp.Do hiệu suất của nhựa và cát thô liên tục được cải thiện, quy trình hộp lạnh ngày càng thay thế một phần quy trình cát tráng trong những năm gần đây, giúp cải thiện đáng kể hiệu quả sản xuất và cải thiện môi trường sản xuất.

2. Ứng dụng cát gốm giải quyết vấn đề biến dạng lõi cát của ống xả

Các ống dẫn khí thải hoạt động trong điều kiện xen kẽ nhiệt độ cao trong một thời gian dài và khả năng chống oxy hóa của vật liệu ở nhiệt độ cao ảnh hưởng trực tiếp đến tuổi thọ của ống góp khí thải.Trong những năm gần đây, nước này đã không ngừng nâng cao tiêu chuẩn khí thải của khí thải ô tô, đồng thời việc áp dụng công nghệ xúc tác và công nghệ tăng áp đã làm tăng đáng kể nhiệt độ làm việc của ống xả, đạt trên 750 ° C.Với sự cải thiện hơn nữa hiệu suất động cơ, nhiệt độ làm việc của ống xả cũng sẽ tăng lên.Hiện nay, thép đúc chịu nhiệt thường được sử dụng, chẳng hạn như ZG 40Cr22Ni10Si2 (JB / T 13044), v.v., với nhiệt độ chịu nhiệt từ 950 ° C-1100 ° C.

Khoang bên trong của ống xả nói chung được yêu cầu không có vết nứt, tắt nguội, khoang co ngót, xỉ, v.v. ảnh hưởng đến hiệu suất và độ nhám của khoang bên trong được yêu cầu không lớn hơn Ra25.Đồng thời, có quy định chặt chẽ và rõ ràng về sai lệch độ dày thành ống.Trong một thời gian dài, vấn đề độ dày thành ống không đồng đều và độ lệch quá mức của thành ống dẫn khí thải đã khiến nhiều xưởng đúc ống dẫn khí thải phải khổ sở.

Một xưởng đúc đầu tiên sử dụng lõi cát phủ silica để sản xuất các ống xả bằng thép chịu nhiệt.Do nhiệt độ rót cao (1470-1550°C) lõi cát dễ bị biến dạng dẫn đến hiện tượng chiều dày thành ống vượt ngưỡng cho phép.Mặc dù cát silic đã được xử lý chuyển pha ở nhiệt độ cao nhưng do ảnh hưởng của nhiều yếu tố khác nhau vẫn không khắc phục được sự biến dạng của lõi cát ở nhiệt độ cao dẫn đến bề dày thành ống dao động nhiều và trong trường hợp nghiêm trọng, nó sẽ bị loại bỏ.Để cải thiện độ bền của lõi cát và kiểm soát quá trình tạo khí của lõi cát, người ta quyết định sử dụng cát tráng gốm sứ.Khi lượng nhựa được thêm vào thấp hơn 36% so với cát phủ silica, cường độ uốn ở nhiệt độ phòng và cường độ uốn nhiệt tăng 51%, 67% và lượng khí sinh ra giảm 20%, đáp ứng yêu cầu yêu cầu quá trình cường độ cao và tạo khí thấp.

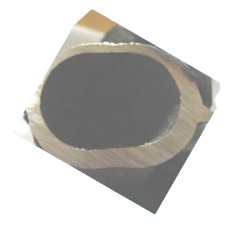

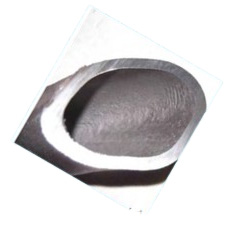

Nhà máy sử dụng lõi cát tráng silica và lõi cát tráng gốm để đúc đồng thời, sau khi làm sạch vật đúc, họ tiến hành kiểm tra giải phẫu.

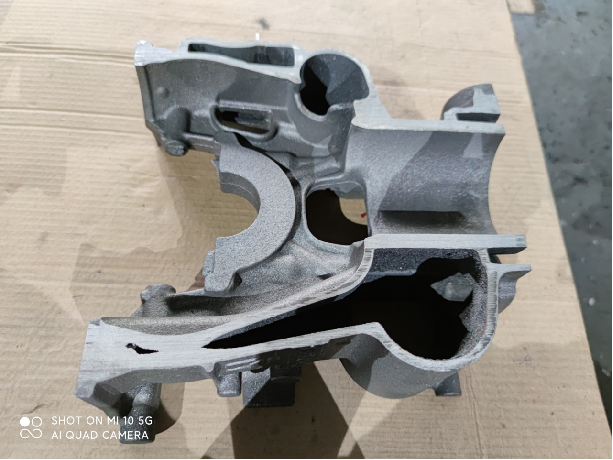

Nếu lõi được làm bằng cát tráng silic, vật đúc có thành dày và thành mỏng không đồng đều, độ dày thành là 3,0-6,2 mm;khi lõi được làm bằng cát tráng gốm, độ dày thành của vật đúc đồng đều và độ dày thành là 4,4-4,6 mm.như hình ảnh sau đây

Cát phủ cát silic

cát tráng gốm

Cát tráng gốm sứ được sử dụng để làm lõi, giúp loại bỏ sự vỡ lõi cát, giảm biến dạng lõi cát, cải thiện đáng kể độ chính xác về kích thước của kênh dòng chảy khoang bên trong của ống xả và giảm cát dính trong khoang bên trong, cải thiện chất lượng của tỷ lệ đúc và thành phẩm và đạt được lợi ích kinh tế đáng kể.

3. Ứng dụng cát gốm trong vỏ tăng áp

Nhiệt độ làm việc ở đầu tuabin của vỏ bộ tăng áp thường vượt quá 600°C, thậm chí một số có thể đạt tới 950-1050°C.Vật liệu vỏ phải chịu được nhiệt độ cao và có hiệu suất đúc tốt.Cấu trúc vỏ nhỏ gọn hơn, độ dày thành mỏng và đồng đều, khoang bên trong sạch sẽ, v.v., là yêu cầu cực kỳ khắt khe.Hiện tại, vỏ bộ tăng áp thường được làm bằng thép đúc chịu nhiệt (chẳng hạn như 1.4837 và 1.4849 theo tiêu chuẩn DIN EN 10295 của Đức), và gang dẻo chịu nhiệt cũng được sử dụng (chẳng hạn như GGG SiMo tiêu chuẩn của Đức, tiêu chuẩn của Mỹ sắt dạng nốt austenit tiêu chuẩn cao niken D5S, v.v.).

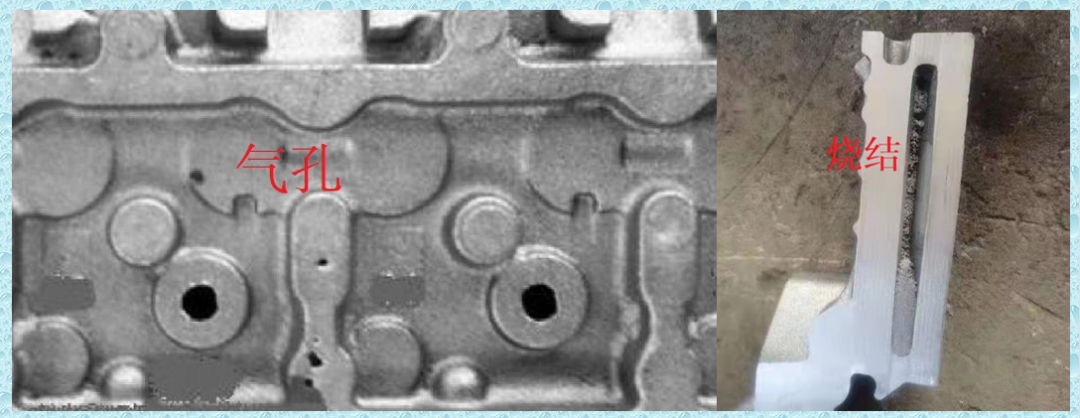

Vỏ bộ tăng áp động cơ 1.8 T, vật liệu: 1.4837, cụ thể là GX40CrNiSi 25-12, thành phần hóa học chính (%): C: 0,3-0,5, Si: 1-2,5, Cr: 24-27, Mo: Max 0,5, Ni: 11 -14, nhiệt độ rót 1560 ℃.Hợp kim có điểm nóng chảy cao, tốc độ co ngót lớn, xu hướng nứt nóng mạnh và độ khó đúc cao.Cấu trúc kim loại của vật đúc có các yêu cầu nghiêm ngặt đối với cacbua dư và tạp chất phi kim loại, đồng thời cũng có các quy định cụ thể về khuyết tật đúc.Để đảm bảo chất lượng và hiệu quả sản xuất của vật đúc, quy trình đúc áp dụng đúc lõi với lõi vỏ cát phủ phim (và một số lõi hộp lạnh và hộp nóng).Ban đầu, cát chà AFS50 được sử dụng, sau đó sử dụng cát silic nung, nhưng các vấn đề như cát dính, gờ, vết nứt do nhiệt và lỗ rỗng ở khoang bên trong xuất hiện ở các mức độ khác nhau.

Trên cơ sở nghiên cứu và thử nghiệm, nhà máy quyết định sử dụng cát gốm.Ban đầu mua cát phủ thành phẩm (100% cát gốm), sau đó mua thiết bị tái tạo và phủ, đồng thời liên tục tối ưu hóa quy trình trong quá trình sản xuất, sử dụng cát gốm và cát chà để trộn cát thô.Hiện tại, cát tráng được thực hiện đại khái theo bảng sau:

| Quy trình cát phủ gốm sứ cho vỏ tăng áp | ||||

| Kích thước cát | Tỷ lệ cát gốm % | Nhựa bổ sung% | Cường độ uốn MPa | Lượng khí ra ml/g |

| AFS50 | 30-50 | 1,6-1,9 | 6,5-8 | ≤12 |

Trong vài năm qua, quy trình sản xuất của nhà máy này đã hoạt động ổn định, chất lượng vật đúc tốt, mang lại lợi ích kinh tế và môi trường đáng kể.Tóm tắt như sau:

Một.Sử dụng cát gốm, hoặc sử dụng hỗn hợp cát gốm và cát silic để làm lõi, loại bỏ các khuyết tật như dính cát, thiêu kết, tạo vân và nứt nhiệt của vật đúc, đồng thời giúp sản xuất ổn định và hiệu quả;

b.Đúc lõi, hiệu quả sản xuất cao, tỷ lệ cát-sắt thấp (thường không quá 2:1), tiêu thụ cát thô ít hơn và chi phí thấp hơn;

c.Đổ lõi có lợi cho việc tái chế và tái sinh tổng thể cát thải, và việc cải tạo nhiệt được áp dụng thống nhất để tái sinh.Hiệu suất của cát tái sinh đã đạt đến mức cát mới cho cát lọc, đã đạt được hiệu quả giảm chi phí mua cát thô và giảm thải chất thải rắn;

đ.Cần thường xuyên kiểm tra hàm lượng cát sứ trong cát tái sinh để xác định hàm lượng cát gốm mới cho vào;

đ.Cát gốm có hình tròn, tính lưu động tốt và độ đặc hiệu lớn.Khi trộn với cát silic dễ gây ra hiện tượng phân tầng.Nếu cần thiết, quá trình bắn cát cần được điều chỉnh;

f.Khi phủ phim, hãy cố gắng sử dụng nhựa phenolic chất lượng cao và thận trọng khi sử dụng các chất phụ gia khác nhau.

4. Ứng dụng cát gốm trong đầu xi lanh hợp kim nhôm động cơ

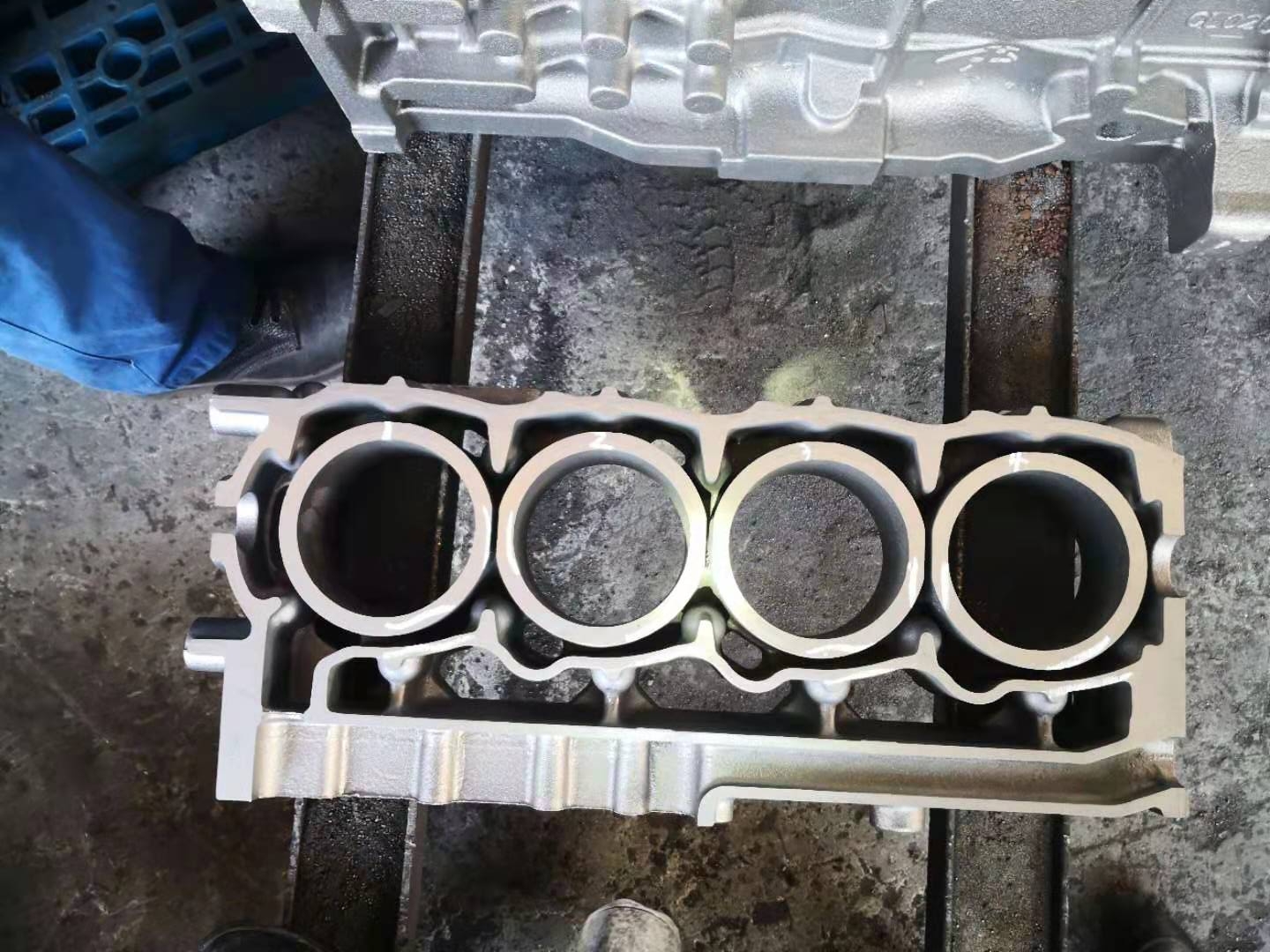

Để cải thiện sức mạnh của ô tô, giảm tiêu thụ nhiên liệu, giảm ô nhiễm khí thải và bảo vệ môi trường, ô tô nhẹ là xu hướng phát triển của ngành công nghiệp ô tô.Hiện nay, vật đúc của động cơ ô tô (bao gồm cả động cơ diesel), chẳng hạn như khối xi lanh và đầu xi lanh, thường được đúc bằng hợp kim nhôm, và quá trình đúc khối xi lanh và đầu xi lanh, khi sử dụng lõi cát, đúc trọng lực khuôn kim loại và áp suất thấp đúc (LPDC) là tiêu biểu nhất.

Lõi cát, cát tráng và quy trình hộp lạnh của khối xi lanh hợp kim nhôm và đúc đầu phổ biến hơn, phù hợp với đặc điểm sản xuất quy mô lớn và độ chính xác cao.Phương pháp sử dụng cát gốm tương tự như sản xuất đầu xi lanh bằng gang.Do nhiệt độ rót thấp và trọng lượng riêng của hợp kim nhôm nhỏ nên thường sử dụng cát lõi có độ bền thấp, chẳng hạn như lõi cát hộp lạnh trong nhà máy, lượng nhựa được thêm vào là 0,5-0,6% và độ bền kéo là 0,8-1,2 MPa.Cát lõi được yêu cầu Có khả năng đóng mở tốt.Việc sử dụng cát gốm làm giảm lượng nhựa được thêm vào và cải thiện đáng kể sự sụp đổ của lõi cát.

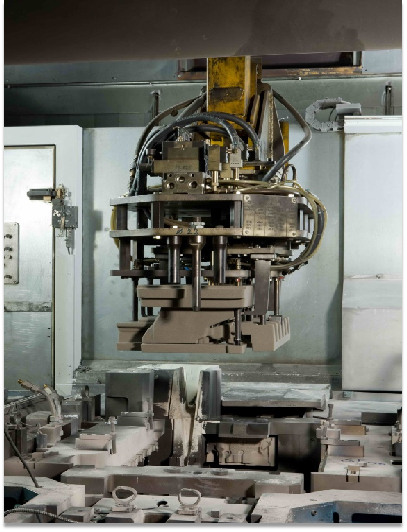

Trong những năm gần đây, để cải thiện môi trường sản xuất và nâng cao chất lượng vật đúc, ngày càng có nhiều nghiên cứu và ứng dụng các chất kết dính vô cơ (bao gồm thủy tinh biến tính, chất kết dính phốt phát, v.v.).Hình ảnh dưới đây là vị trí đúc của một nhà máy sử dụng đầu xi lanh hợp kim nhôm cát lõi chất kết dính vô cơ cát gốm.

Nhà máy sử dụng chất kết dính vô cơ cát gốm để làm lõi và lượng chất kết dính được thêm vào là 1,8 ~ 2,2%.Do cát gốm có tính lưu động tốt nên lõi cát dày đặc, bề mặt hoàn chỉnh và nhẵn, đồng thời lượng khí sinh ra ít, cải thiện đáng kể năng suất đúc, cải thiện khả năng co giãn của cát lõi , cải thiện môi trường sản xuất, trở thành hình mẫu về sản xuất xanh.

Việc ứng dụng cát gốm trong ngành đúc động cơ đã nâng cao hiệu quả sản xuất, cải thiện môi trường làm việc, giải quyết các khuyết tật đúc, đồng thời đạt được lợi ích kinh tế đáng kể và lợi ích môi trường tốt.

Ngành đúc động cơ cần tiếp tục tăng cường tái tạo cát lõi, nâng cao hơn nữa hiệu quả sử dụng cát gốm và giảm phát thải chất thải rắn.

Từ góc độ hiệu quả sử dụng và phạm vi sử dụng, cát gốm hiện là loại cát đặc biệt có hiệu suất toàn diện tốt nhất và mức tiêu thụ lớn nhất trong ngành đúc động cơ.

Thời gian đăng: 27-03-2023